金型などの重量物を直角に反転させるだけの機械です。

宣伝をしていなのであまり知られていませんが着実に売れてます。

安全を重視する企業が購入しています。

● 重量物を反転させる需要

物臭な人のたとえに、『縦のものを横にもしない』という表現がある。縦に置いてある物を横に寝かせることは、誰でもできる簡単な作業の比喩であろう。日常生活の範囲では、机やタンスなどをひっくり返すのはたやすいことである。

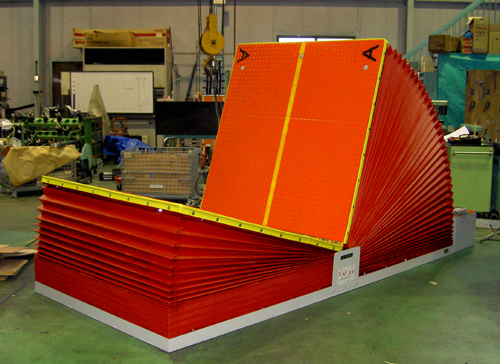

さて、工場などでは、金型やエンジンなどを反転させる作業工程がしばしば発生する。加工や点検の作業準備のために、金型やエンジンの特定の面を上方に向ける必要があるからだ。だが、自重が数トンから数十トンもあるような重量物を横にするには、机やタンスのようにはいかない。しかも、反転させた金型やエンジンに傷を付けず、人身事故を起こさないことが要求される。こうして、重量物を直角に反転させるだけの能力をもたせた専門機械の需要が発生した。デンソン(田村樹社長)は、世界でも珍しい反転機の製造を専業としているメーカーである。

● 仕事の効率化のために開発

田村社長が現在の会社を興す前は、樹脂成形の会社に技術者として勤めていた。この会社では、射出成形によりテレビや洗濯機などの家庭用電化製品に使う外装品を製造していた。樹脂成形では、成形機に金型を嵌め込み、金型内の空間に溶融した樹脂を注入して成形品を製造しており、金型が必需品である。金型は構造や形状により数種類に分類されるが、その中に入子型と呼ばれる種類がある。入子型では、ベースとなるオス型、メス型の接合面に入子と呼ばれるブロックを組み合わせることができる。ベースと入子の組み合わせを変更することで、異なったデザインの樹脂成形品を射出成形することができ、多品種少量生産に向いている。

この入子型でのブロックの変更では、オス型、メス型の面を水平にするため、成形機から金型を取り外し、金型を九十度回転させるなければならない。重量のある金型をクレーンやチェーンブロックなどを使って反転させるとなると、時間がかかるものであった。準備作業が長くなると、成形機の稼働率が低下して採算が悪くなる。作業現場での効率化を図るには、金型を自動的に反転できる専用機の導入が要望された。

このため、当時に販売されていた反転機を検討したのだが、期待できるような能力を持ち合わせていなかった。その時の反転機は、二枚の鉄板を直角に配置して接合し、側面から見てL字形となった一対の鉄板を架台の上で回転させる構造であった。この機械は全体が嵩張るものであり、作業の細かな変更ができないなどの欠点だらけのものであった。これがキッカケとなり、田村社長は自ら図面を引いて、現場で使いやすい理想とする反転機を開発することになった。

開発した反転機は、一本の軸の左右に平坦な反転板を回転自在に連結した構造であり、原理的には現在発売しているものとほぼ同じであった。それぞれの反転板は油圧シリンダーにより中心軸の左右で九十度づつ回動でき、蝶の羽根のように動かすことができる。金型の直交した面に各反転板を接触させ、二つの反転板を同期させて回動することにより金型を反転できるものである。使用していない時は両反転板を水平にできるため、工場の床と同じ高さとなって邪魔にならない長所がある。しかし、この試作品は二系統の油圧シリンダーの同期が取れず、二枚の反転板を直角にしたままで回動できず、失敗に終わった。

● 反転機の完成と販売

その後、昭和五六年に田村社長は脱サラし、東南アジアに中古の樹脂成形機を輸出する会社を興した。中国などで技術指導するエンジニアリングの仕事も手掛けたが、当時の中国での技術レベルは低く、日本の樹脂成形技術を必要としていたため事業は順調であった。だが、脱サラ後も田村社長は理想とする反転機を完成する夢を持ち、電気、機械、油圧の勉強を再開した。最初の失敗は技術の知識が不足していたためであり、複数分野の技術を組み合わせなければ目的を達成できないからであった。

脱サラして三年後には、二つの反転板を正確に同期させて回動でき、金型を静かに反転できる実用機が完成した。早速、金型を使用している企業に営業に出掛けたのだが、サッパリ売れなかった。作業現場にあれば便利な機械なのだが、当時はどの企業も必要性を感じなかったからである。数回の営業活動で中止し、その後は口コミでポソポソと注文があるのを待っことにした。

製品の反響が悪いことと同時に、製造コストが高いという問題もあった。初期の頃は社内で設計していたが、製造の全てを外注していた。この方法では製造コストが高くなり、仕入価格よりも販売価格が安い逆転現象となり、販売の度に赤字に陥ってしまった。このため、切削機などを購入し、比較的大型の骨格部分を除き、全ての部品の内製化を進めることにした。平成七年には、部品の加工と組み立ての内製化が終了し、製造コストを下げることに成功したため利益が出るようになった。

実用機の完成から、製品の販売で採算がとれるようになるまでに十年以上かかったことになる。この間の開発資金は、輸出やコンサルティングで得た利益を投入しており、ひたすら夢を実現させるための努力を続けた。長期に渡って反転機の開発に執着したのは、田村社長に技術者としての意地があったと同時に、「反転機は将来必ず売れる」という確執があったからだ。

● 反転の危険性と実際の需要

さて、金型を反転させる作業では、クレーンで金型を引き倒す方法が主流である。この作業では、金型が転倒する際の重心の移動でワイヤーが切断したり、金型に固定した吊りボルトが抜け出す事故が発生し、人身事故の原因となるものである。金型を反転させるのは、実は極めて危険な作業なのだ。金型を反転させる際に発生する事故は労働災害の統計には現れないが、相当数の死傷者が発生していると言われている。だが、金型の反転作業には保安基準はなく、クレーンを使って転倒させても違法ではなく、現在でもこの方法を採用している企業が大半である。

だが、安全を優先させ、工場での事故を防止しようとする企業は、自然と反転機に目を向けるようになってきた。内製化が完了するより少し前の平成五年頃から、デンソンの反転機は徐々に売れ始めた。しかし、工場設備に必要不可欠な機械でないことから、反転機を導入できる企業は収益が良好な大企業に偏っているのが実情である。現在は、自動車産業が主な得意先であり、新規に竣工した自動車関連の工場には殆ど導入され、中国、米国に進出した日系の工場にも輸出されるようになってきた。静かであるが着実な売れ行きとなってきた。

● これからの展開

デンソンの従業員は十名であるが、将来もこの程度の人数で運営していく方針である。反転機が売れ始めるまで、十数年もじっくりと構えていたのである。これからも企業規模を大きくすることを追わず、ノンビリした経営を続けるのが田村社長の願望である。